| 📄 | ISO22000 | 🏅 | HALAL清真認證 | 🔙 | 返回食品安全認證 |

HACCP

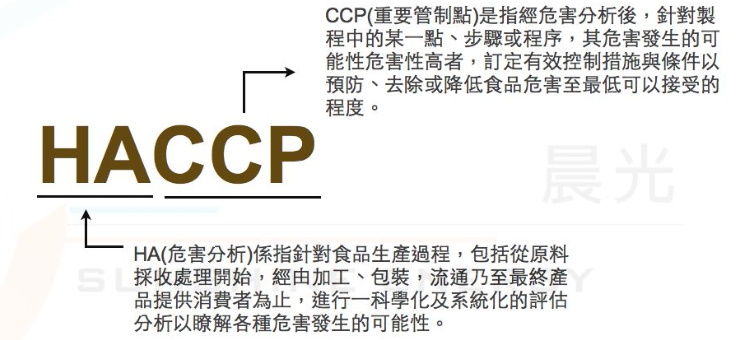

HACCP是Hazard Analysic Critical Control Point的縮寫,即危害分析及關鍵控制點系統。

目的是將食品在流通過程中,從原料採收處理至最終消費者為止所產生的安全威脅降低至可接受的範圍。

其中: HA (危害分析) 是對流程進行科學化和系統化的評估分析,以瞭解各種危害發生的可能性。

而CCP (關鍵控制點) 則是指經分析後,針對較高危害機率的步驟或程序,進一步訂定有效控制措施與條件。

以將危害降低至可接受的範圍。相較於過去事後補救的傳統做法,HACCP則著重於預防的觀念。

由於HACCP 是一種源頭管理、全程評估、以監測取代檢驗、有效管制的系統化管理制度。

依聯合國食品標準委員會推動的建議方案,建置HACCP系統有所謂的5預備項目、7大原則和12步驟,這也成了全球食品安全的共同語言:

HACCP5:

1:成立HACCP計畫執行小組

2:描述產品及其流通方式

3:確定產品消費對象

4:建立製造流程圖

5:現場確認製造流程圖

HACCP12:

步驟1: HACCP

步驟2: 描述產品

步驟3: 確定用途及消費對象

步驟4: 建立加工流程圖

步驟5: 確認流程圖

步驟6: 危害分析

步驟7: CCP

步驟8: 建立CCP預防方法的控制界限

步驟9: 建立監測CCP的方法

步驟10: 建立監測時的矯正措施

步驟11: 確認機制

步驟12: 建立有效的文件控制

控管類別上則另有14項專門的規範,分別是:

(1)採購進貨 (2)冷凍貯存 (3)冷藏貯存 (4)前處理 (5)不經烹煮的食材貯存

(6)烹煮 (7)保存熟食 (8)熱存 (9)室溫放置 (10)製備熟食 (11)熟食放冷 (12)復熱

(13)容器、設備清洗和消毒 (14)員工和控管

然而,HACCP無法單獨存在,它應建立在良好作業規範(GMP)以及良好衛生規範(GHP)的基礎上。

HACCP 餐飲供應系統、危害分析管制點、預防措施及監視步驟。

HACCP是英文Hazard Analysic Critical Control Point的縮寫,即危害分析及關鍵控制點系統制度,是一個為國際認可、保證食品免受生物性、化學性及物理性危害的預防體系。

HA(危害分析)係指針對食品生產過程,包括從原料採收處理開始,經由加工、包裝,流通乃至最終產品提供消費者為止,進行一科學化及系統。

化的評估分析以瞭解各種危害發生的可能性。CCP(重要管制點)是指經危害分析後,針對製程中的某一點、步驟或程序,其危害發生的可能性危害性高者,訂定有效控制措施與條件以預防、去除或降低食品危害至最低可以接受的程度。

以下是HACCP正確的餐飲供應系統、危害分析管制點、預防措施及監視步驟:

採購進貨

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

生鮮食材和病原菌

|

進貨

|

★

|

生熟食材處理動線分離,乾濕分離

|

不實際因許多生鮮食品均含病原菌

|

|

加工食材被大量汙染

|

進貨、加工後或分配之食品

|

★★

|

丟棄,更改供貨商,再加工

|

檢驗病原菌含量

|

|

食材含超量細菌

|

進貨

|

★

|

訂定微生物規格標準,並檢驗食品

|

檢測微生物,檢測生菌數

|

|

食材來源不安全

|

貨源

|

★★

|

從安全來源購買

(確認供應商聲譽)

|

檢查標示及購買紀錄

|

|

食材除存壽命比預期短

|

加工、儲存和配售中之食品

|

★

|

有效的加工及儲存,先進先出

|

檢查食材和包裝的狀況

檢測pH、水活性及溫度

|

|

食材有腐敗現象

|

進貨

|

★

|

丟棄

|

檢查食材和包裝狀況

|

冷凍貯存

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

儲存和運送不當而解凍

|

解凍食材

|

★

|

維持凍結狀態,解凍後食材溫度應維持在7°C以下

|

檢查食材是否在凍結狀態

測量食材溫度

|

|

食材有腐敗現象

|

解凍食材

|

★

|

丟棄

|

檢查食材是否有發黏、長黴、產氣、臭味等腐敗現象

|

|

儲存時間太長

|

進貨

|

★★★

|

儲存規劃、先進先出、紀錄追蹤

|

儲存食材是否按照有效期限依序排列

|

|

冷凍庫溫度太高

|

儲存規劃

|

★★★

|

儲存規劃、預留空氣循環通道

|

檢視冷凍庫食材排列方式

|

冷藏貯存

|

危害 |

管制點 |

重要性 |

預防措施 |

監視步驟 |

|

長期儲存而腐敗 |

冷藏庫溫度 |

★★ |

維持溫度7°C以下

先進先出 |

測量食材溫度及冷藏溫度,檢查食材是否有腐敗現象 |

|

交互感染 |

儲存規劃 |

★★ |

生熟食材分開儲藏,同地點儲存時則熟食放上方和上風處,食材品均需予以包裝或覆蓋 | 查看冷藏庫的存放作業方式,是否有交互汙染的可能途徑 |

|

食材溫度過高,損壞食材 |

儲存規劃 |

★★ |

預留空氣循環通道

注意溫度感測器位置 |

查看冷、熱排及空氣循環是否不良

食材是否緊靠地面及牆壁儲存 |

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

交互感染─內廠員工的手指或衣服

|

處理生鮮動物性食材

|

★★

|

處理生鮮動物性食品前後洗手

|

查看內廠員工處理生鮮動物性食品前後是否洗手

檢查內場員工的手。

|

|

交互感染─設備和容器

|

接觸生鮮食材之設備

|

★★

|

設備和容器洗淨並消毒,生熟食處理分離

|

查看生鮮食材流程是否會通過熟食地區,設備和容器接觸過生食後是否洗淨、消毒。

|

|

交互感染─抹布、海綿

|

清潔生食製備區之抹布、海綿等

|

★★

|

生熟食處理地區,使用之布、海綿分開(顏色)

|

查看用以擦拭設備、生食處理區等之抹布、海綿型式

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

置於室溫下微生物生長

|

置室溫下之時間

|

★★★

|

冷式供應之食材於製備後立刻冷藏

|

查看不在烹煮或以冷式供應之食材,儲存於室溫下或冷藏

|

|

儲存於重金屬容器(含鋅、鎘 、銅、銻、鉛)之高酸性食材

|

高酸性食材存放於金屬容器;金屬容器被用以儲存或製備食材

|

★

|

不將高酸性液態或固態食材存放含重金屬之容器中

|

查看高酸性食材是否存放於重金屬之容器中

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

加熱溫度或時間不足,導致病菌存活

|

加熱溫度與時間

|

★★★

|

充分煮熟,烹煮後立刻食用

|

測量食材中心溫度,牛、雞肉需達74°C,豬肉需達66°C

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

烹煮和供應時間間隔過久,儲存方式不當致微生物生長

|

烹煮後食用

|

★★

|

烹煮後立刻食用或予以熱存、冷存

|

查看熟食於烹煮後是否立刻食用或熱存、冷存

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

溫度太低,微生物生長

|

熱存時食材溫度

|

★★★★

|

維持高於病原菌能生長之溫度

|

測量食材中心溫度是否於55°C以上

測量生菌數

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

微生物快速生長

|

熟食於室溫下之溫度,落菌(塵)量

|

★★★★★

|

不將熟食置室溫下超過半小時以上

正壓儲存

UV

|

查看熟食是否置於室溫

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

內場員工汙染食材

|

熟食在製備切片、剁碎等

|

★★★★

|

不用手觸摸熟食,用容器或戴手套處理熟食

|

查看內場員工是否觸摸熟食

檢測食材是否含黃金色葡萄球菌或大腸桿菌

|

|

交互感染─動物感染性食物(經由容器、設備、抹布、手)

|

製備中之熟食

|

★★

|

用清潔、消毒過之容器、設備

|

查看動物性食材、生鮮食材和熟食交互感染的可能途徑

檢驗食材是否含黃金色葡萄球菌、沙門氏菌、腸炎弧菌

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

冷藏前放置室溫下過久,微生物生長

|

放冷中之熟食溫度 |

★★

|

快速冷卻

|

測量熟食中心溫度於冷卻之最初2小時內是否降溫至21°C以下,接續之4小時內是否維持於7°C

|

|

大量食品冷藏時,微生物生長

|

儲存容器之大小

|

★★

|

冷藏時食材放置於淺盤

|

查看是否儲存於深度大於10公分之容器中

|

|

冷藏庫溫度過高,微生物生長

|

冷藏庫的溫度

|

★★

|

冷藏庫維持低溫運作

空氣循環流暢

|

紀錄冷藏庫溫度

|

|

存放不當致生時污染熟食

|

冷藏庫的儲存規畫

|

★★

|

生熟儲存場所分開

食材加蓋,區分容器

|

查看冷藏庫的儲存規劃

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

病原菌存活

|

復熱食材溫度

|

★★★★

|

復熱食材溫度需達72°C

|

測量食材中心溫度

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

交互感染

|

設備表面

|

★★★

|

容器、設備徹底清洗消毒(UV)

維持清潔工時達1/4以上

|

查看設備表面是否清潔,訂定清洗計畫,測量洗滌水之水溫,化學藥品濃度等

清洗後,檢驗設備表面之油脂、澱粉、清潔劑、生菌數

|

|

危害

|

管制點

|

重要性

|

預防措施

|

監視步驟

|

|

操作不當,汙染食品使原菌存活

|

持行步驟

|

★★★★★

|

員工操作訓練

|

查看操作步驟

|

|

員工汙染食品

|

員工之疾病管制

|

★★★★

|

員工有下痢、感冒或膿瘡時停止工作,定期健康檢查

|

查看員工健康狀況

|

|

員工服務管理

|

★★

|

收銀員不得參予食物地送服務

|

檢驗其員工訓練

|

|

|

員工個人衛生習慣

|

★★★★

|

良好個人衛生習慣

|

查看個人衛生習慣,處理食材方式及變後、咳嗽後是否洗手

戴帽子、口罩,著制式服裝

帽子、衣服每日盥洗

|

|

|

餐廳衛生設備提供

|

★★★★

|

餐廳規劃設計應納入衛生相關設備

|

廁所提供洗手乳、感應式烘手機或紙巾

廚房提供洗手台、洗手乳、藥水浸泡

|

|

因子

|

影響

|

預防措施

|

監視步驟

|

|

菌源

|

病原菌

|

生熟分離

|

|

|

溫度

|

影響生長速度

|

儲存溫度,熱含量,冷藏(凍)能力

|

冷熱分離

|

|

時間

|

生長菌量

|

調理時間至攝食時間長短,原料保存時間

|

先進先出

|

|

基質

|

生長所需營養(蛋白質)

|

避免烹煮後再汙染

|

生熟分離

|

|

水分

|

生長代謝必需

|

降低水活性抑制菌增殖

|

乾濕分離

|

|

添加物

|

抑制生長

|

鹽,糖,抗生素

|

|

|

pH

|

影響菌體生長代謝模式

|

酸化處理

|

|

|

氧氣

|

真空處理

|

||

|

光線

|

UV殺菌

|

||

|

壓力

|

影響菌體滲透壓

|

高壓殺菌

|

正壓環境

|

參考資料來源—————————

- 顏國欽,食品安全學,1997,藝軒圖書出版社

- Michael Jacob, Safe food handling, A training guide for managers of food service establishments, 1989, World Health Organization.

- 劉廷英,食品衛生管理慨要,行政院衛生署

- 餐飲衛生手冊,行政院衛生署

- 餐飲業衛生管理講義,1998,台灣省政府衛生處

- 資料來源:http://food.doh.gov.tw/foodnew/food/Restaurant.aspx

- 安全農業入口網:

- https://www.coa.gov.tw/ws.php?id=20486

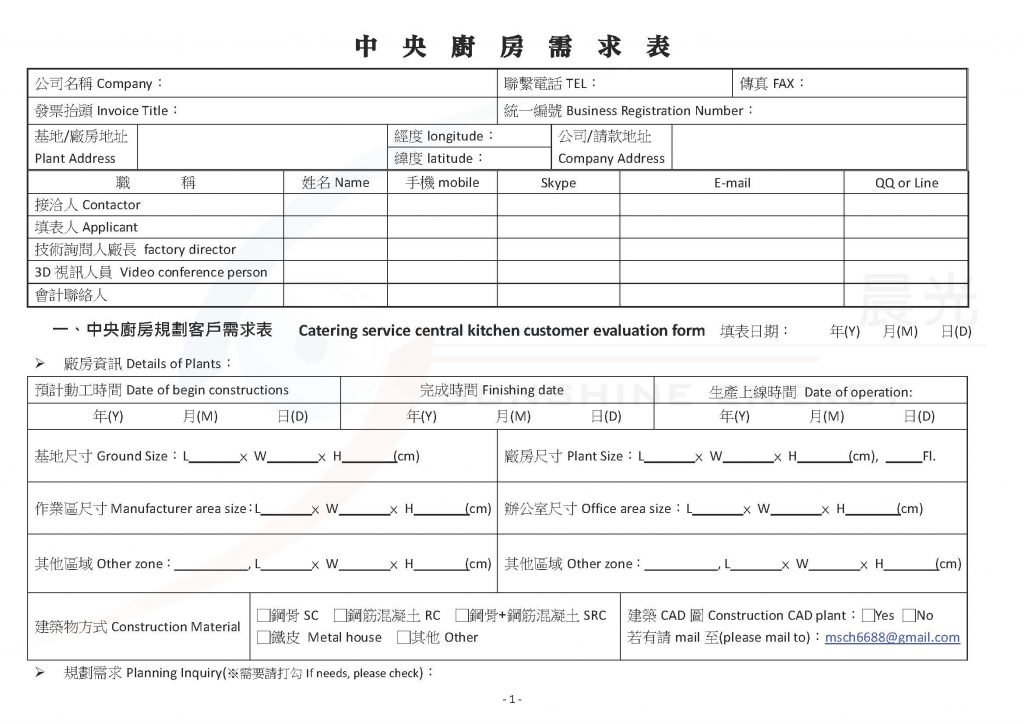

客戶需求確認

首先我們必須要知道每位客戶是否有找到場地了呢?

有地點了,請將地點的資訊提供給我們,但是最重要的是聯繫人員喔,這樣我們可以隨時保持聯繫與抓緊進度。

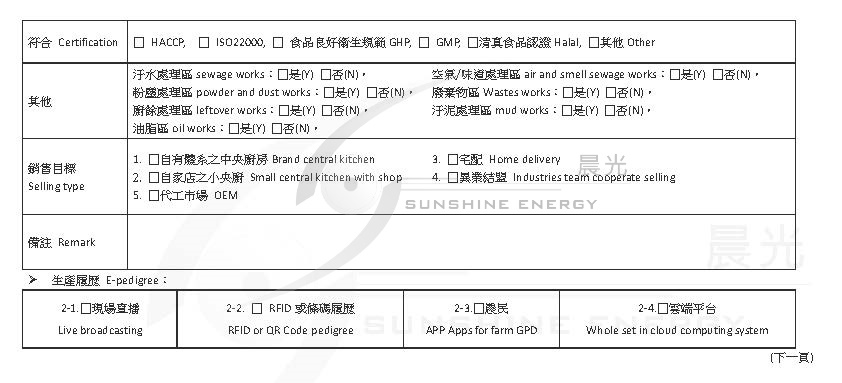

針對未來的中央廚房,相要做到什麼認證,以及其他特殊處理,都可以填寫下表。

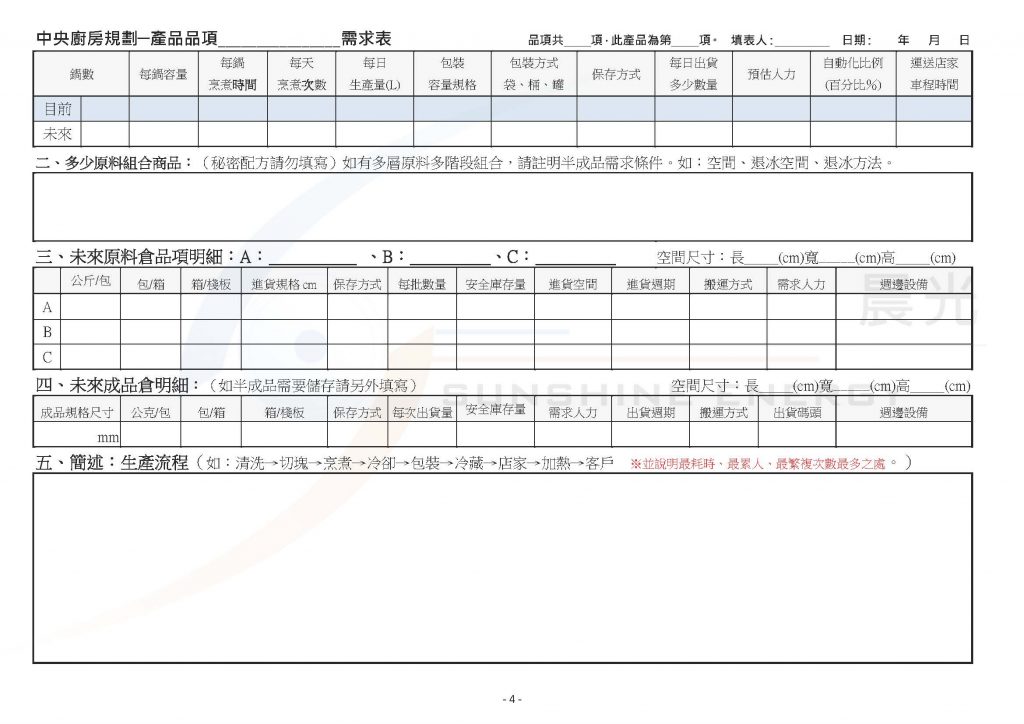

產能部分:請提供現在的產能,以及未來期望達到的產能,我們可以從您中央廚房的預定地大小,去判斷是否可以滿足客戶未來的產能。

如果還沒有找到地點的,也可以透過下列的產品品項需求表,推算出您大概要找多大的廠房,才能達到目標產能喔。

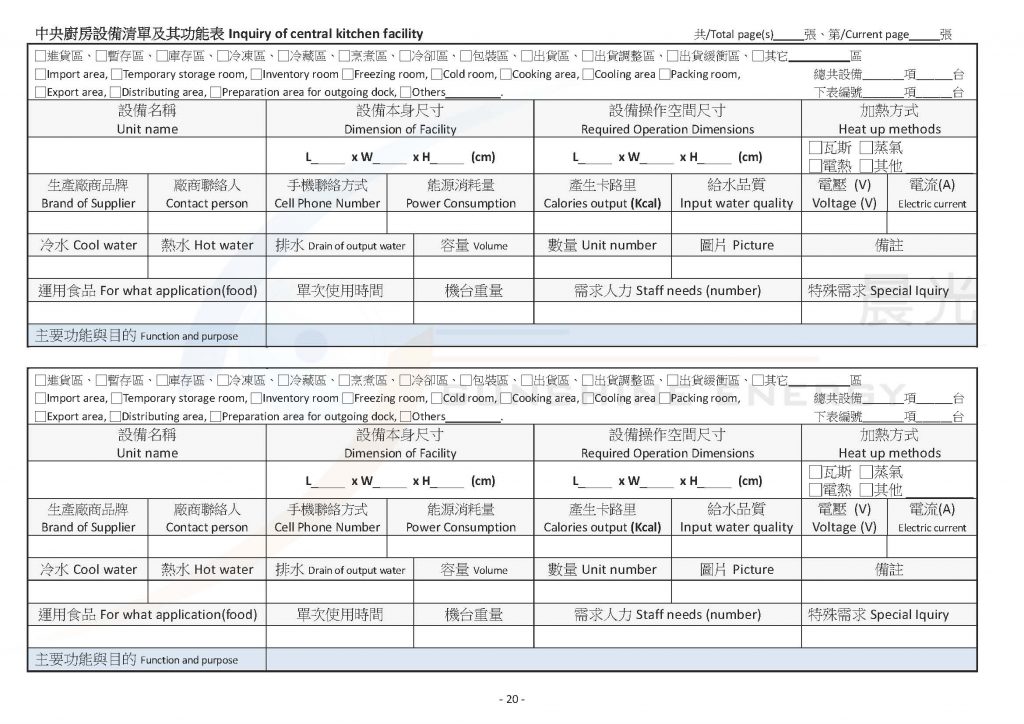

設備部分:現在的設備也可以在未來的中央廚房運用,除此,一定會有新設備採購。

麻煩請提供相關尺寸,以便我們利用3D繪圖的方式,放到您未來的中央廚房預定地中。

這樣可以計算出產能,也可以排出未來中央廚房的初步模型。

除此,我們可以藉由設備所需的水量與電量,計算出總電量與總水量。

這樣可以讓您的總電力與廢水處理等的申請誤差更小,更接近目標值。

參考資料來源:

衛生福利部食品藥物管理署

https://consumer.fda.gov.tw/Pages/List.aspx?nodeID=147